Tutoriel de réalisation de PCB

Pour ceux qui veulent se lancer eux-mêmes dans la réalisation de PCB (= printed circuit board = circuit imprimé), je vous propose un petit pas-à-pas par l'image. Celui-ci s'inspire de multiples articles trouvés sur internet et décrit mes variables d'ajustement personnelles.

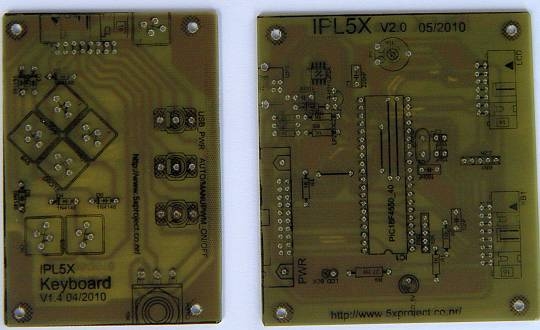

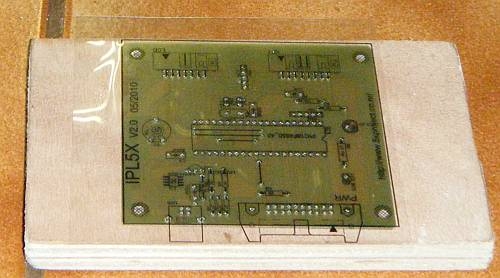

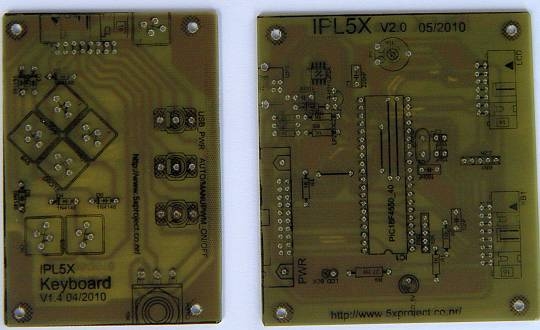

Voici le résultat... l'idée géniale de la sérigraphie a été donnée par Francisco sur son site : http://www.mecatronica.es/

La méthode consiste à transférer le toner d'une impression laser ou d'une photocopieuse sur la plaque d'époxy cuivré. Une première fois pour protéger les pistes de l'attaque chimique lors de la gravure, puis une seconde fois pour la finition. Imprimantes à jet d'encre, passez votre chemin, où allez à la repro du coin!

Pour que le transfert du toner se fasse convenablement, il faut utiliser un papier qui n'emprisonne pas l'encre, le classique papier blanc ne convient pas. Les papiers qui fonctionnent sont les suivants :

- le côté mat des papiers cadeaux,

- du papier glossy pour imprimer les photos,

- certains prospectus publicitaires un peu épais (attention à éviter les zones où il y a de l'encre noire),

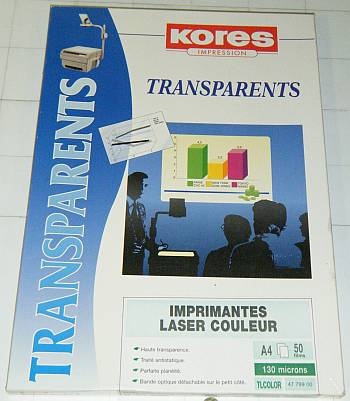

- et enfin, ma dernière trouvaille, les transparents pour rétro-projecteur qui présente l'énorme intérêt d'être... transparents!

L'exemple que je vais vous présenter a été réalisé avec les films ci-dessus. Il en existe aussi pour les photocopieurs chez les reprographes.

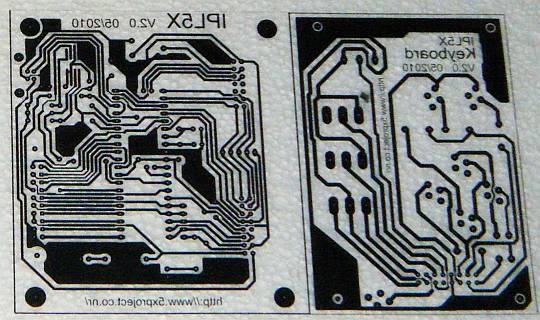

Il faut tout d'abord imprimer le typon et la sérigraphie avec toutes les écritures à l'envers, en forçant toutes les options de contraste de votre imprimante au maximum pour avoir le maximum d'encre déposée. Si votre film d'encre est trop léger, ça fonctionnera quand même mais il faudra vraiment surveiller la gravure de près et étamer toutes les pistes par la suite.

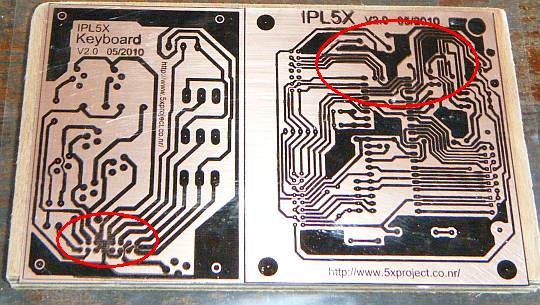

Les films de l'interface IPL5X. L'encre est sur le dessus, on prend garde à na pas poser les doigts dessus.

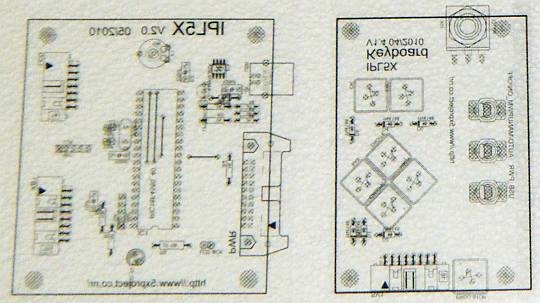

Les films de la sérigraphie. Il faut vraiment forcer le contraste de l'imprimante pour que les traits soient bien visibles.

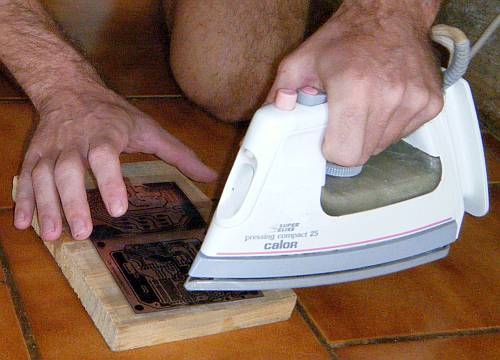

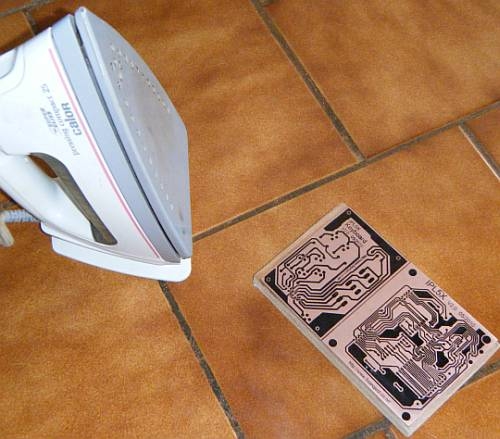

On prépare ensuite une plaque d'époxy cuivré brute (attention, pas de bakélite qui ne supporterait pas la température!) qu'on dégraisse à l'alcool ou à l'acétone (avec des gants en cahoutchouc épais) et qu'on peut passer au scotch brite pour favoriser l'accroche de l'encre et l'attaque chimique. On prépare aussi un fer à repasser (si possible pas tout neuf) et une planche en bois épaisse et bien plane.

Erreur sur la photo ci-dessus : la planchette n'est pas plane et le premier essai sera raté en partie à cause de ça!

On règle le fer à repasser entre un et deux points (entre "synthétique" et "soie", plutôt vers "soie") pour commencer. Si la température est trop élevée, l'encre va complètement fondre et s'étaler, ça ne va pas marcher. On veut que le film d'encre conserve son épaisseur mais se colle au cuivre.

La bonne technique consiste à appuyer avec le fer sans le faire glisser pour éviter de faire bouger le film. Il faut appuyer fort et rester en place. Le problème est que la semelle du fer n'est pas parfaitement plane et qu'en plus il y a les trous pour la vapeur, il faut donc le soulever et le reposer à tous les endroits, plusieurs fois.

Premier essai : la planche est bombée, ce qui ne va pas permettre d'appuyer correctement, le résultat sera raté.

Premier essai : planche bombée, fer un peu chaud et que j'ai fait glisser directement sur le film. On distingue les endroits où le film d'encre a flué. C'est raté.

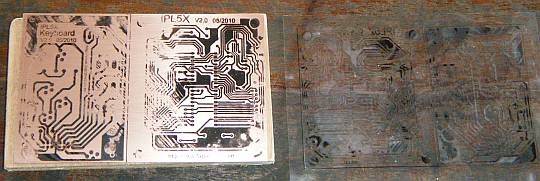

Pour recommencer, on enlève le film et on nettoie le toner à l'acétone. Un petit coup de scotch brite pour la forme et on repart.

Le film a été retiré sans précautions particulières, le transfert a malgré tout partiellement fonctionné.

Nouvel essai sur une planchette bien plane en CTP de 18mm. On appuie bien fort partout pour coller le film sur toute la surface. Si le film se gondole c'est que la température est trop élevée.

Il est possible de faire glisser le fer mais uniquement sur une feuille intermédiaire fermement tenue pour qu'elle ne glisse pas.

Le transfert a l'air bon. On peut s'en assurer en regardant en lumière rasante. A ce stade il est encore possible de rechauffer un point qui n'est pas collé.

Une fois le film parfaitement collé sur le cuivre, on laisse refroidir et on fait entrer de l'eau entre le film et le cuivre en détachant doucement..

Si on utilise du papier, il faut le laisser tremper au moins cinq minutes et le "peler" avec les doigts sous un filet d'eau.

Le suspense est à son comble...

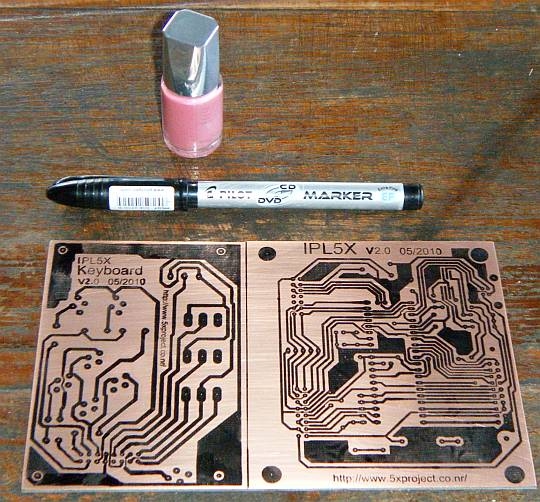

Si certains endroits ne sont pas sortis, ou mal sortis, pas de panique, si ce n'est pas trop compliqué, on peut les reprendre, soit avec le vernis à ongle de Madame pour les grosses zones, soit avec un feutre permanent pour les CD.

On distingue les zones et pistes plus sombres qui on été reprises au marqueur pour CD, j'ai même carrément refait des pastilles.

C'est maintenant qu'il faut gratter les éventuels débordements de toner ou de marqueur avec la pointe d'un compas ou d'un cutter.

Ensuite il faut graver tout ça. J'utilise personnellement du perchlorure de fer qui s'achète sous forme de granulés à diluer et qui est moins dangereux à utiliser et à stocker que l'acide et l'eau oxygénée. Il faut travailler avec des gants car il est quasiment impossible de ne pas toucher le liquide.

Pour que la gravure se déroule rapidement, je travaille au soleil, et je laisse flotter la plaque à la surface en prenant garde à ne pas emprisonner de bulle d'air. Cette disposition fait que le cuivre dissout s'évacue beaucoup plus rapidement qu'avec la plaque posée au fond et la gravure est plus rapide. Il y a d'autres façon de chauffer le perchlorure, mais je vous laisse les trouver sur internet par vous-même...

Il est indispensable de surveiller la gravure. Comme ça prend un peu de temps, il est conseillé de mettre un minuteur à proximité pour ne pas oublier de venir vérifier régulièrement toutes les 5 minutes par exemple. Quand l'époxy commence à apparaître, il faut surveiller de près et agiter le mélange pour activer la réaction.

Une fois le cuivre dissout, on rince à l'eau courante et on range tout pendant que la plaque sèche.

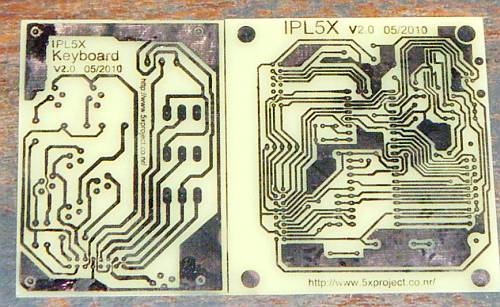

La gravure est terminée, il ne reste plus qu'à enlever le toner à l'acétone, toujours avec des gants épais.

::Lorsqu'on utilise du papier, la protection est meilleure parce qu'une partie du papier reste collée au toner. Avec le film il y a seulement la gélatine du film qui reste collée au toner, donc le cuivre est légèrement attaqué en surface, mais les avantages d'avoir un film transparent sont pour moi supérieurs à cet inconvénient, le résultat étant par ailleurs tout à fait utilisable.

Vient maintenant le moment de fignoler, notamment si la gravure a été arrêtée avant que certaines pistes soient bien séparées. Cutter, Dremel, tout est bon, il suffit d'enlever le cuivre excédentaire.

On perce ensuite tous les trous. Comme je n'ai pas de perceuse à colonne, je travaille avec un forêt de 1mm et une visseuse sans fil. Ensuite je reprends les trous plus gros.

Attention à la tendinite du poignet et de l'épaule si vous utilisez comme moi une visseuse pour percer les dizaines de trous!

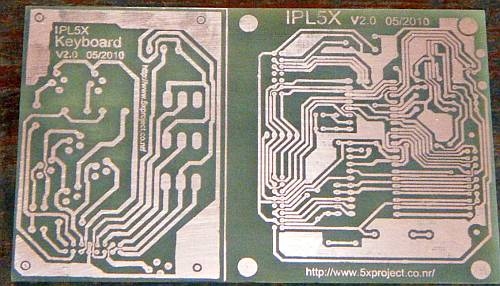

Un coup de scie à métaux pour séparer les deux circuits, un coup de ponçage tout le tour et on attaque la sérigraphie après un dégraissage de la surface à l'alcool ou l'acétone.

On voit ici l'intérêt de travailler avec un film transparent. Mais quelques trous de positionnement dans du papier feront aussi l'affaire. On n'oublie pas d'utiliser une feuille intermédiaire pour lisser (et on peut alors chauffer un tout petit peu plus).

Un nouveau passage sous le robinet et c'est fini! La sérigraphie est solide, on n'arrive pas à la gratter à l'ongle!

On distingue par transparence les retouches à la Dremel pour s'assurer que les pistes ne se touchent pas. On contrôlera quand même tout ça au multimètre avant de souder les composants. On voit ici tout l'intérêt de la sérigraphie puisqu'il y a la valeur et l'orientation de tous les composants!

Pour la soudure, après avoir réalisé plusieurs cartes avec un gros fer à souder malpratique, je me suis offert une station de soudage à 65 euros avec panne blindée, sélection de la température, etc. Quel confort! En prime j'ai commandé un petit gabarit en plastique pour plier les composants à la bonne dimension, le grand luxe quoi!

A vous de jouer maintenant!

Renaud