|

Voici le 4ème Warbird de la série : le F4U - CORSAIR

En fait vous en avez deux pour le prix d'un car on peut

réaliser celui-ci en deux tailles:

le Corsair280 de 70 cm ou le Corsair 400 de 1m (les

mesures indiquées pour le 280 sont à multiplier par 1,4

pour le 400.

les fichiers adaptés aux deux tailles sont fournis.

|

Caractéristiques pour le 280 : |

Echelle : 1/16è

Envergure : 70 cm

Masse : 280 gr

Profil : S3021 (merci Marcellus) avec 2° de vrillage

négatif aux saumons

Equipement :

Motorisation : speed 280 6V (modèle standard, pas "

280plus ", pas Permax 280 pas 330 et pas speed 300)

Hélice : GUNTHER 125 x110 (5 x4,7)

Accus : 7 éléments NiMH Sanyo Twicell 750 (700)

Variateur : pouvant passer + de 5 A en continu

Servos : 2 µservos 5 à 9 gr

Récepteur : µ récepteur genre indoor (mais attention à

la portée, certains ne vont pas très loin) 5 à 15 gr.

|

Caractéristiques pour le 400 : |

Echelle : 1/12è

Envergure : 100 cm

Masse : 500 gr

Profil : S3021 (merci Marcellus) avec 2° de vrillage

négatif aux saumons

Equipement :

Motorisation : speed 400 6V ou 7,2V

Hélice : GUNTHER 125 x110 (5 x4,7)pour le 6V ou 6x4 pour

le 7,2v (pas essayé!)

Accus : 8 éléments NiMH Sanyo Twicell 1850 à 2100 mAH

Variateur : pouvant passer + de 15 A en continu

Servos : 2 µservos 5 à 9 gr

Récepteur : µ récepteur genre indoor (mais attention à

la portée, certains ne vont pas très loin) 5 à 15 gr.

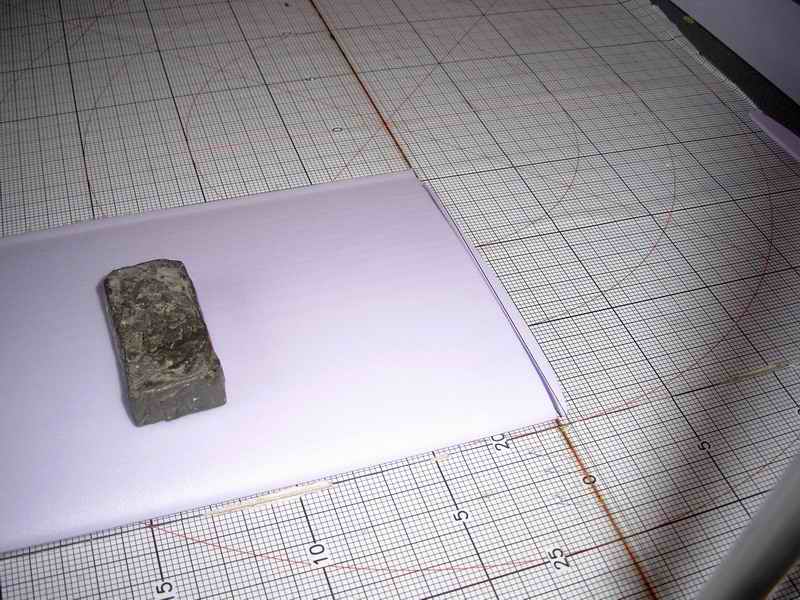

Polystyrène extrudé 30 Kg/m3 (vérifier le sens du "

fil " surtout pour les ailes et les empennages (ces

matériaux sont plus souples dans un sen que dans l'autre

: celui que j'utilise - couleur gris mauve en plaques de

2m50 sur 60 cm - avec tenons et languettes est plus

raide dans le sens de la largeur. Il faut donc découper

les ailes dans ce sens.)

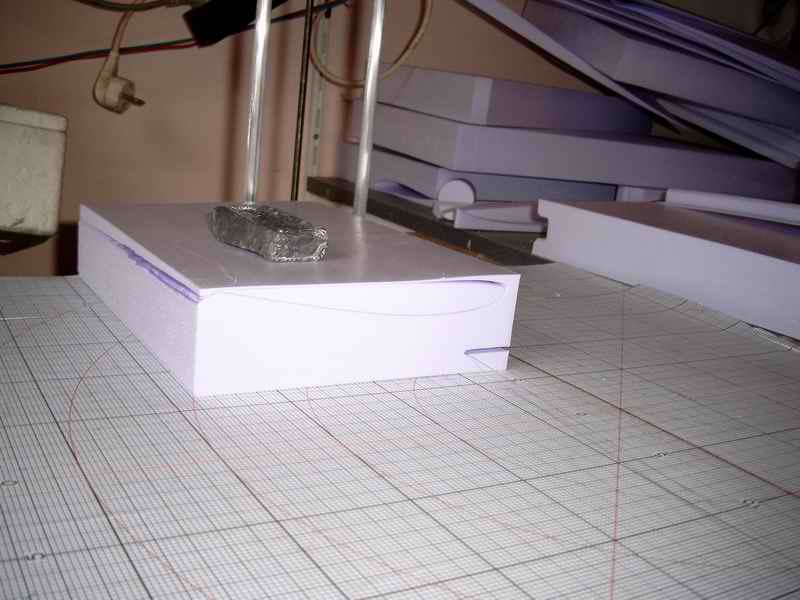

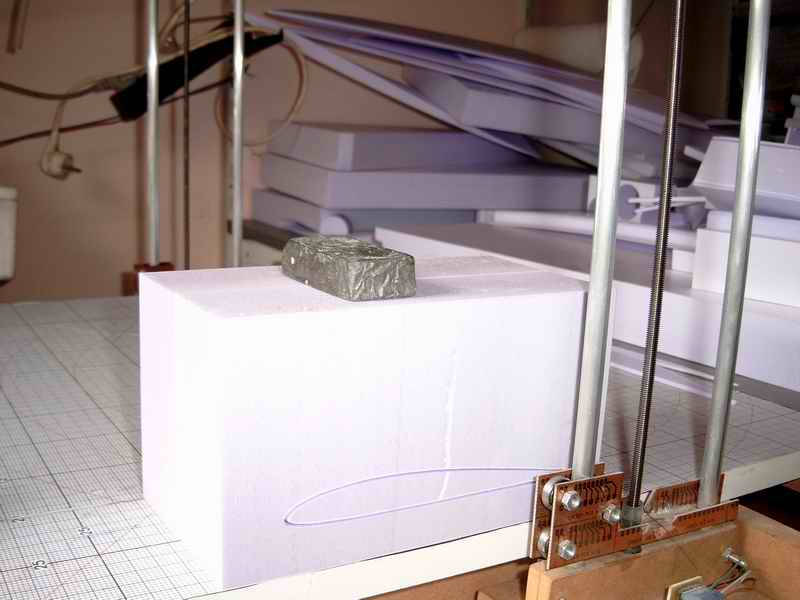

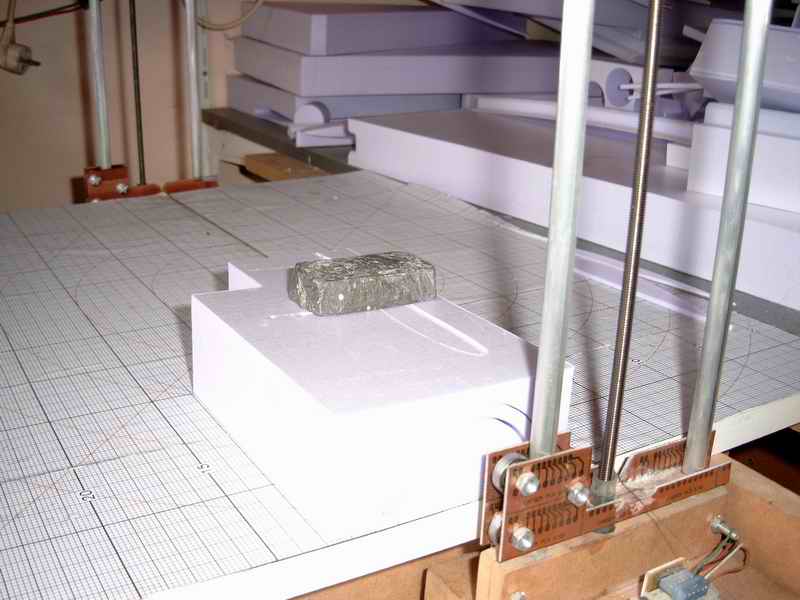

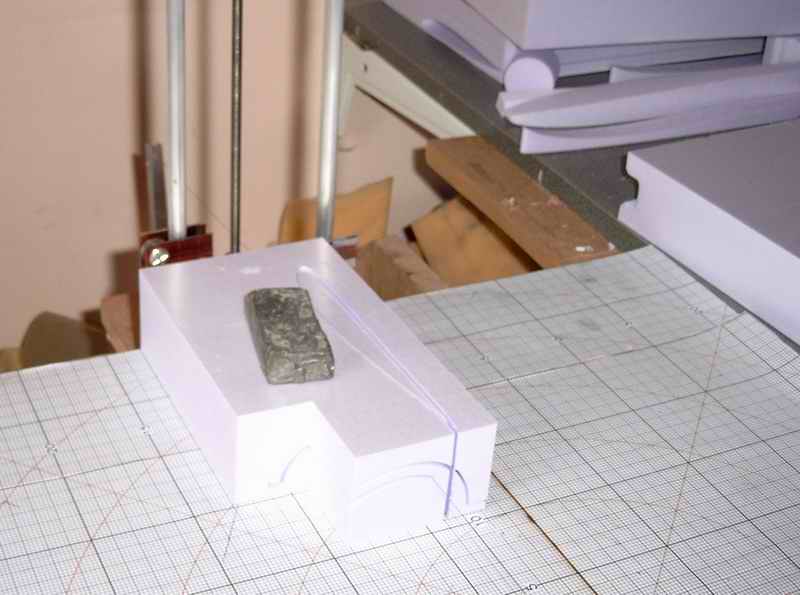

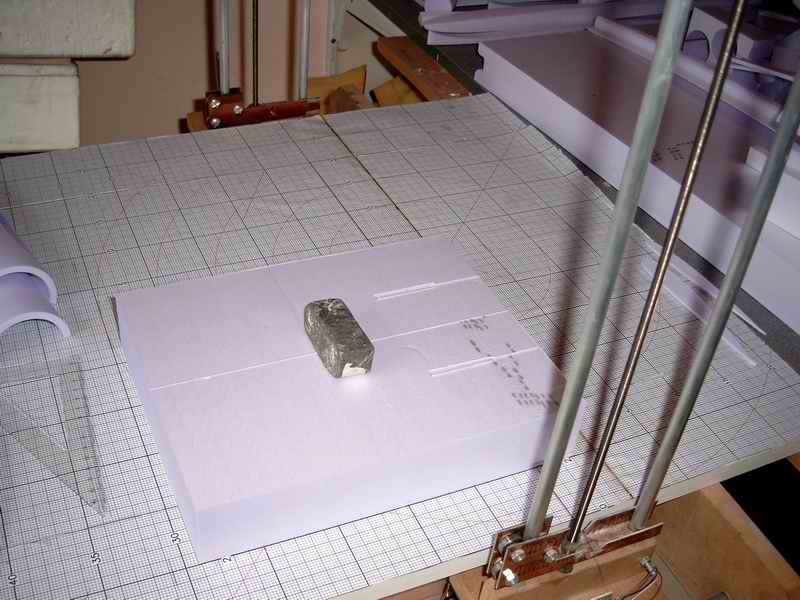

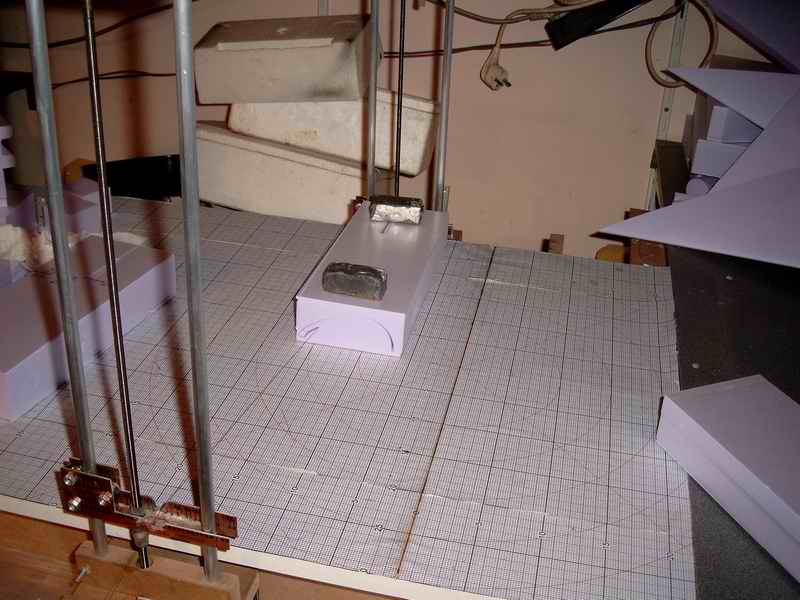

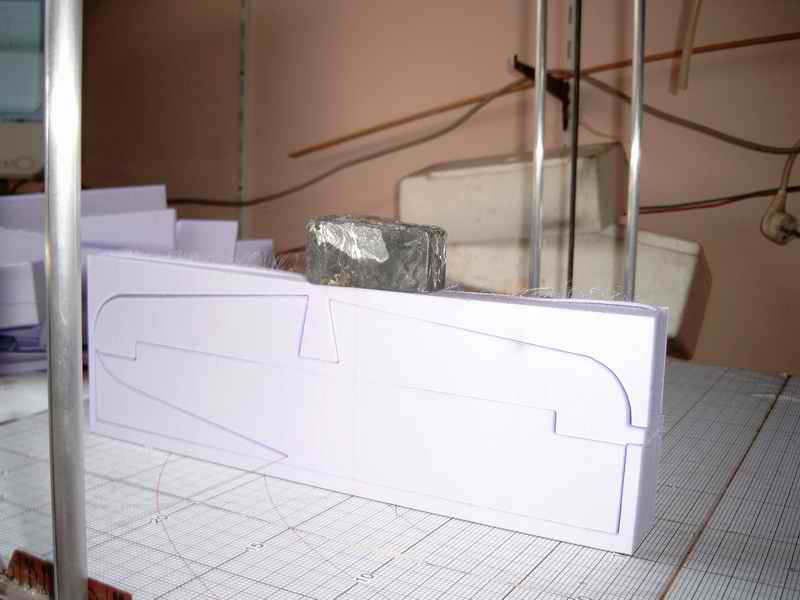

Une table CNC recouverte d'un papier millimétré

(indispensable pour faire du travail précis.)

Ma table fait 63 cm entre axes dont 60 utiles sur 80.

Les offset devront peut être adaptés pour votre table.

Colle : j'utilise principalement de la colle universelle

BISON ou VELPON qui est transparente, peut s'utiliser

comme une colle normale ou comme colle de contact et ça

n'attaque pas le polystyrène. En plus une fois sec elle

se ponce très bien. A défaut, utiliser de l'époxy rapide

ou de la polyuréthanne.

Peinture : peintures acryliques (à l'eau) au pinceau ou

rouleau mousse ou bombes n'attaquant pas le polystyrène.

Décoration : imprimée au jet d'encre sur papier (puis

vernis) ou sur papiers autocollant spéciaux (polyester

blanc ou transparent).on trouve des pinup sur Internet

pour faire de beaux nose-art.

|

Découpes : (il y a des commentaires dans chaque

fichier .cnc) |

1) ailes :

a)Partie centrale

- dresser un bloc bloc 230 (sens envergure) x 170 (sens

corde) dans du polystyrène de 50 mm d'épaisseur

(attention au sens des fibres)

- utiliser le fichier a-aile1.cnc

- placer le bloc suivant les indications(offset) de la

fenêtre découpe tronçon - position du bloc

ATTENTION ICI IL FAUT FAIRE FORT

ATTENTION POUR PAS SE GOURER DANS LES SENS DES BISEAUX

POUR LES DIFFERENTS ANGLES DE DIEDRES

- couper un tronçon d'aile qui sera ensuite débité en

trois tronçons centraux comme suit:

Dresser d'abord les deux extrémités de l'aile sortie de

sa dépouille à 17° (guillotine).

Dresser ensuite à -12° a 66 mm de chaque extrémité

(mesuré à l'intrados (pour être dans le bon sens, il

faut que le tronçon d'aile qu'on va couper dépasse de 66

mm de l'autre coté du zéro et choisir +12°!)

Dans le morceau qui reste, dresser les deux bords a +12°

en ayant une largeur de 60 mm (a l'intrados) encore

attention au sens des biseaux (dièdres)

b) parties extérieures

Couper un bloc 235mm (sens envergure) x 170mm

- utiliser le fichier b-aile2.cnc

- couper une aile droite et une aile gauche dans le même

bloc après l'avoir retourné

- dresser les emplantures avec un dièdre 17°

(guillotine) après avoir coupé les saumons (voir

ci-après)

C) saumons

Avec le fichier c-saumon.cnc, découper la forme des

saumons :

placer une aile à la fois dans sa dépouille,

verticalement sur la table, bord d'attaque en bas à

offset 20mm

2) fuselage :

Le fuseau est réalisé en deux demi coquilles

a) nez

- dresser deux blocs de 60x110 (nez) en 50 mm

d'épaisseur

utiliser le fichier d-f1b.cnc et couper deux demi-nez (2

x aile droite car c'est symétrique!)

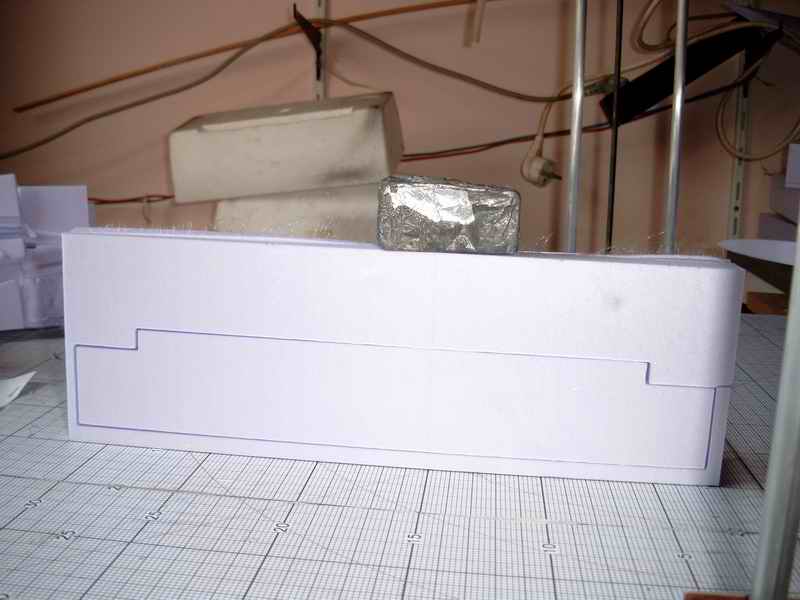

b)partie centrale

on utilise deux blocs de 196 x 110 pour les deux

demi-coquilles de la partie centrale

on découpe d'abord le passage d'aile dans les deux blocs

de 196 x 110 ensemble l'un contre l'autre debout (110 de

haut)

en utilisant le fichier e-f2passaile.cnc

Sans déplacer les blocs, on découpe l'évidement pour le

cockpit au moyen du fichier f-cockpit.cnc

on place ensuite le bloc, avant vers la gauche pour le

demi fuseau gauche, entrée du fil par le dessous du

fuseau, donc intrados coté zéro de la table! attention,

faire un demi fuseau gauche (aile droite dans menu

découpe) et un demi fuseau droit (aile gauche dans le

menu découpe)

placer le bloc avant vers la droite pour le demi fuseau

droit, entrée du fil par le dessous du fuseau, donc

intrados coté zéro de la table!

C) partie arrière

on utilise deux blocs de 272 x 110 pour les deux

demi-coquilles de la partie arrière

on découpe d'abord le passage du stab dans les deux

blocs de 272 x 110 ensemble l'un contre l'autre debout

(110 de haut)

en utilisant le fichier h-f2passstab.cnc

marquer le haut et l'avant des blocs pour s'y retrouver

plus tard! coucher maintenant les deux blocs à plat,

couchés sur leurs faces correspondant à l'intérieur du

fuseau, arrière vers zéro.

on découpe le passage de la dérive dans les blocs au

moyen du fichier i-passderiv.cnc

placer le bloc 272 x 110 posé sur sa

face intérieure dessous vers le fil (zéro), attention

aux offset!!

placer le bloc avant vers la gauche pour le demi fuseau

gauche entrée du fil par le dessous du fuseau, donc

intrados coté zéro de la table!

attention, faire un demi fus gauche (aile droite dans

menu découpe) eu un demi fuseau droit (aile gauche dans

le menu découpe) placer le bloc avant vers la droite

pour le demi fuseau droit

pour pas tout bouffer la queue, vu le rapport corde

emplanture sur corde saumon!, travailler avec une

vitesse 1/4 de la normale (=température du fil beaucoup

plus basse!)

d) découpe du stabilisateur

on peut travailler de plusieurs façons :

- soit on découpe les stabs et la dérive dans un bloc de

styrodur posé debout et ensuite on pose la découpe à

plat et on fait une " découpe test " en entrant comme

épaisseur 7 mm, on obtient alors dans l'épaisseur de 50

mm,7 stabs de +/- 6mm d'épaisseur dont deux avec la peau

du styrodur qu'on jette, il en reste 4 de trop soit pour

faire plaisir aux copains soit

comme pièces de rechange....

- Soit on essaye de maintenir un plaque de DEPRON de 6mm

verticale entre deux chutes de poly expansé et on lance

la découpe.

- Soit on imprime à l'échelle 1/1 depuis CNC et on se

sert de l'impression comme gabarit pour couper au cutter

(horreur !) le morceau de Depron.

- dresser un bloc 300 x 100 dans du polystyrène extrudé

de 50 mm d'épaisseur (attention sens des fibres) on peut

si on le désire d'abord couper l'articulation maquette

au moyen du fichier k-stabartic.cnc

- placer le bloc verticalement suivant les

indications(offset) de la fenêtre découpe tronçon -

position du bloc

- couper ensuite la forme du stab avec le fichier

l-stab.cnc

- couper en tranches comme expliqué plus haut.

e) découpe de la dérive

- méthode idem que pour le stab

- dresser un bloc 180x120 dans du polystyrène extrudé de

50 mm d'épaisseur (attention sens des fibres)

on peut si on le désire d'abord couper l'articulation

maquette au moyen du fichier m-derivartic.cnc

- placer le bloc verticalement suivant les

indications(offset) de la fenêtre découpe tronçon -

position du bloc

- couper ensuite la forme de la dérive avec le fichier

n-deriv.cnc

- couper en tranches comme expliqué plus haut.

Voilà ! vous devriez vous trouver en présence d'un

magnifique Kit comme sur la photo

( (

Construction (montage)

Couper les bord de fuite bien droit avec une latte et un

scalpel bien affûté.

Assembler les cinq morceaux d'aile avec de l'époxy 5 min

(ou de la colle universelle en les maintenant bien

ajustées avec du " masking tape " (collant de

carrossier). Laisser sécher en posant sur une surface

bien plate en en intercalant éventuellement des

cales pour soutenir.

Poncer les saumons pour les arrondir, assembler

provisoirement les deux parties de la casserole et

poncer l'avant (voir plan trois vues)

Assembler les trois parties de chaque demi-coquille du

fuselage avec de la colle universelle (ou époxy).

Maintenir avec du masking tape pendant séchage.

Fixer provisoirement le baquet de verrière au fuseau et

poncer le dessus avant et arrière du fuseau en

demi-cercle. Arrondir légèrement les angles de la partie

inférieure ainsi que la prise d'air ventrale.

Poncer les bords d'attaque du stab et de la dérive et

éventuellement amincir les bords de fuites (pour

l'esthétique).

Découper la partie mobile du stab avec un biseau ou

réaliser un biseau au niveau de la découpe faite au fil,

assembler les deux demi-gouvernes avec un petit rondin

(bambou brochette )ou un morceau de CAP pliée...

Coller une charnière adhésive (j'utilise du sparadrap "

micropore " de 3M qui ressemble à du non-tissé, adhère

très bien et se laisse bien peindre à l'acrylique.)

après avoir réalisé un montage à blanc, Coller la dérive

et le stab dans les fente du fuseau et assembler les

deux demi coquilles.

découper le passage du stab dans l’arrière de la dérive,

araser les parties de dérive qui débordent

éventuellement du fuseau et poncer l’arrière de

celui-ci comme sur le plan trois-vues

mastiquer les imperfections au moyen de mastic ultra

light et poncer le fuseau

Ajuster l'aile dans le fuseau et la coller après avoir

éventuellement déjà découpé le ou les ailerons et

installé le ou les servos.

On peut choisir de rendre l'aile démontable et d'avoir

accès à l'intérieur du fuseau par là (installation des

servos et électronique ou comme moi, de coller l'aile en

place et de réaliser une trappe sur l'avant du fuseau.

Coller des petits guignols (vielles carte de crédit ou

époxy mince) et installer une CAP de 0,5 mm dans une

gaine de 2 mm avec des baïonnettes. Mettre les

servos au neutre. Les coller, gaine commande en place et

gouvernes au neutre. (je colle les servos à l'époxy

après les avoir recouvert de masking tape) .

Installer le moteur (déparasité) à l'époxy avec son

variateur soudé au plus près.

Découper le ou les ailerons (biseau et charnière

collante). sur mon Corsair, j'ai placé un seul servo

central avec des commandes dans des gaines. Vu la forme

tortueuse des ailes, il y a du frottement le

comportement en roulis en est affecté (pas très stable

sur cet axe!) j'ai depuis réalisé un autre Corsair

(format 400) pour un ami qui à eu le même problème en

plus grave (pratiquement impilotable) il a ensuite

installé deux microservos en attaque directe dans les

aile et maintenant, il vole super (pas vrai Marcel?)

Je pense que si on veut gagner du poids et des sous, on

peut placer un seul servo dans l'aile gauche en attaque

directe.

les ailerons sur mon Corsair correspondent à peu près à

ceux du vrai en taille soit Longueur 15 cm, corde 3cm et

1,5 au bout

(voir plan 3 vues)

Sur plusieurs de mes modèles, je n'utilise qu'un seul

aileron, ça facilite le montage et moyennant des

réglages adaptés (+ de débattement vers le bas que vers

le haut), on ne le remarque presque pas au pilotage.

Pour réaliser la verrière, si on a la chance d'avoir

déjà réalisé un

p51, d'abord on sait comment faire , en plus

le moule peut resservir en choisissant bien l'endroit

des découpes.

j'utilise un moule en bloc de balsa, réalisé d'après les

plans trois vues. Une bouteille de soda et un décapeur

thermique.

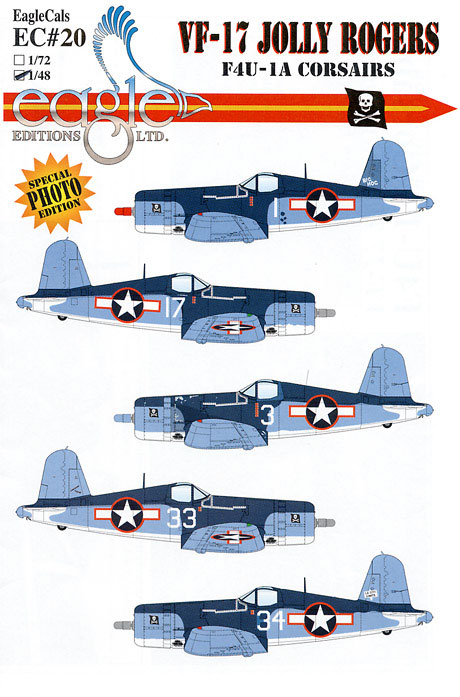

Peindre et décorer. Voir petite idée sur les photos

et pour les lignes de tôles: voir les beaux

plans trois vues (Ce site russe contient une multitude

de magnifiques plan 3vues de la plupart des avions

militaires de 14-18 à nos jours et est à mettre dans vos

favoris)

http://aviacherteg.narod.ru/avia/Drawings/WWII/WWII_USA/F4U/F4U_AiK/F4U_AiK.htm

http://aviacherteg.narod.ru/avia/Drawings/WWII/WWII_USA/F4U/F4U_OSPREY/F4U_OSPR.htm

http://aviacherteg.narod.ru/avia/Drawings/WWII/WWII_USA/F4U/F4U_MK/F4U_MK.htm

http://aviacherteg.narod.ru/avia/Drawings/WWII/WWII_USA/F4U/F4U_ATL/F4U_ATL.htm

http://aviacherteg.narod.ru/avia/Drawings/WWII/WWII_USA/F4U/F4U_HAA/F4U1D_HAA.htm

Centrage : 40 mm à partir du bord d'attaque à

l'emplanture

L'accu placé au max. vers l'avant (contre le couple

arrière de la section du nez) donne un centrage limite

avant, en ajustant la position de l'accu avec des blocs

de mousse on peut aisément obtenir tous les centrages

suivant les goûts.

le débattement de la profondeur ne doit pas être très

important ( 6à10 mm)

le débattement des aileron est de +/- 10 mm voire plus

pour passer des tonneaux rapides

pour lancer la bête, la prendre par le fuseau juste

devant l'aile et la propulser sans trop de force dans

son élément.

info: tous les fichiers .dat du fuseau ont été

"dessinés" à l'aide de la feuille de calcul

Utils et

DemiFus.

Astuces : pour l'hélice Gunther, comme celle ci est

prévue pour des axes de 2,3 mm et que le speed 280 a un

axe de 2mm, il faut soit augmenter le diamètre de l'axe

en l'étamant avec un peu de soudure à l'étain soit

utiliser un porte hélice adapté.

Le collage ne fonctionne pas car après quelques minutes

de vol, l'axe chauffe et l'hélice fiche le camp en plein

vol.

Je fabrique moi-même mes adaptateurs d'hélice :

j'utilise une vis M4 que je fore dans l'axe d'abord avec

une mèche de 1,5 mm coté tête de la vis sur une

profondeur de 10 mm (Si on a pas de tour, on place la

vis dans le mandrin de la foreuse sur pied et la mèche

dans l'étau, c'est plus facile pour bien centrer), puis

je fend la tête de la vis sur 8 mm avec une scie a

métaux ou un disque Dremel. Ensuite je fore dans le

premier trou mais avec une mèche de 2 mm. Le trou

devient plus ou moins conique

car la matière s'écarte. Il ne reste plus qu'a visser un

premier écrou M4 sur la vis placée sur l'axe de 2 mm,

lorsqu'on le serre vers la tête de la vis, celle ci

tient fermement sur l'axe. on peut alors placer l'hélice

et la serrer avec un second écrou.

Corsair_280_cnc.zip

Corsair_400_cnc.zip

Dossier réalisé par

Papy Kilowattt |